隔离栅极驱动器需配备隔离电源,以提供驱动IGBT、SiC或GaN功率模块所必需的正负电压轨。栅极驱动技术的最新进展通过集成先进的控制功能(如次级侧调节),实现了更紧凑、更高效的逆变器设计。

采用SiC或IGBT功率模块的汽车牵引逆变器通常需要双极性栅极驱动器,该驱动器以各功率器件的源极为参考,并与低压控制电路隔离。栅极驱动器由小型隔离转换器供电,通常采用12V-24V的低压电源,并提供1-2W的低功率双极电压,例如+15V或+18V,以及-5V。

常见的转换器拓扑包括LLC、反激式和推挽式。推挽式转换器通常存在输出电压调节不佳的问题,因此需要对输入电压进行预调节;而LLC转换器的设计可能较为复杂,特别是在宽输入/工作负载范围的应用中。 恩智浦GD31xx系列栅极驱动器的最新技术采用增强型控制机制,实现了高效的功率转换,并支持广泛的磁性元件及运行条件。通过外部分立开关MOSFET,转换器可适用于高输入电压(如12V、24V或48V),亦可在半分布式或集中式架构中为多个栅极驱动器供电。

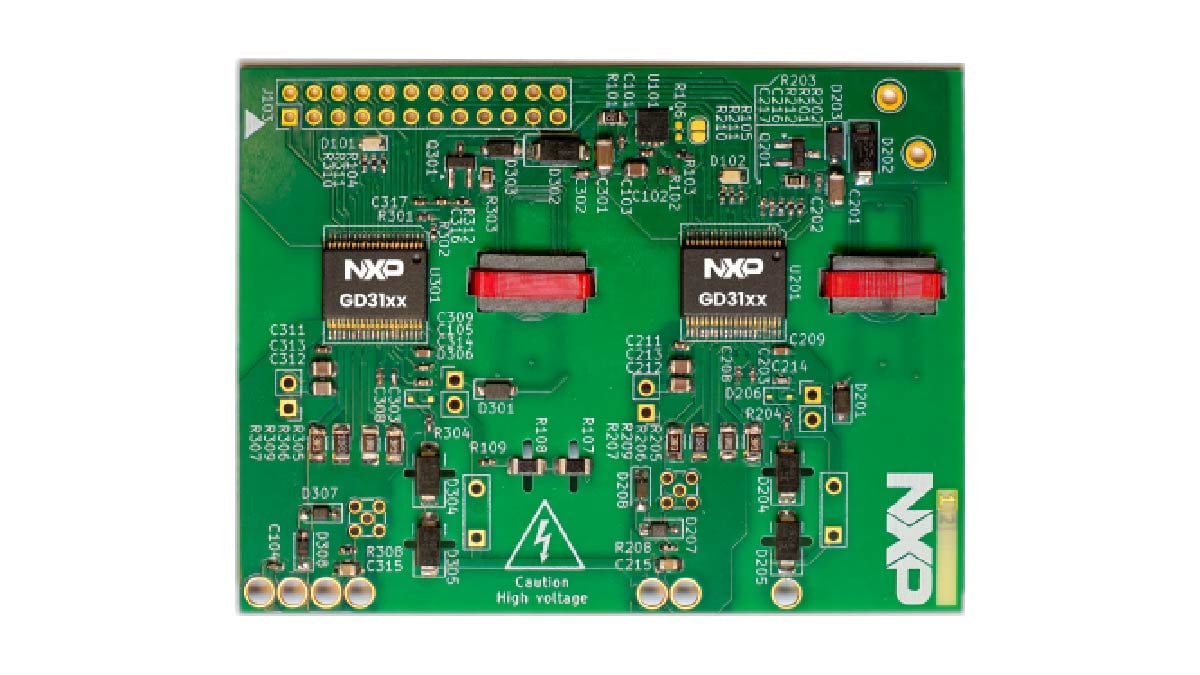

GD31xx平面变压器演示器

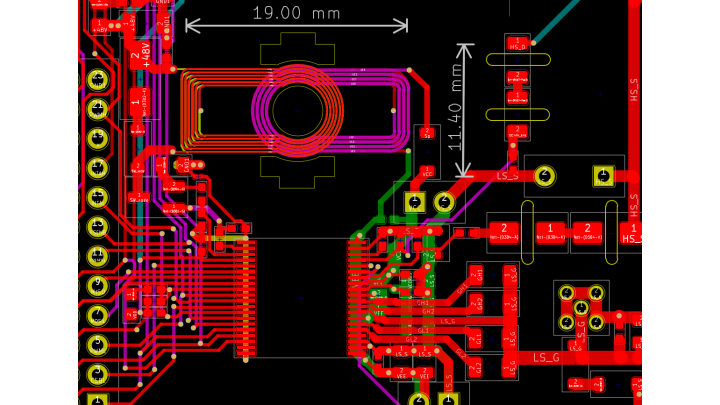

图1——半桥平面演示器

图1——半桥平面演示器

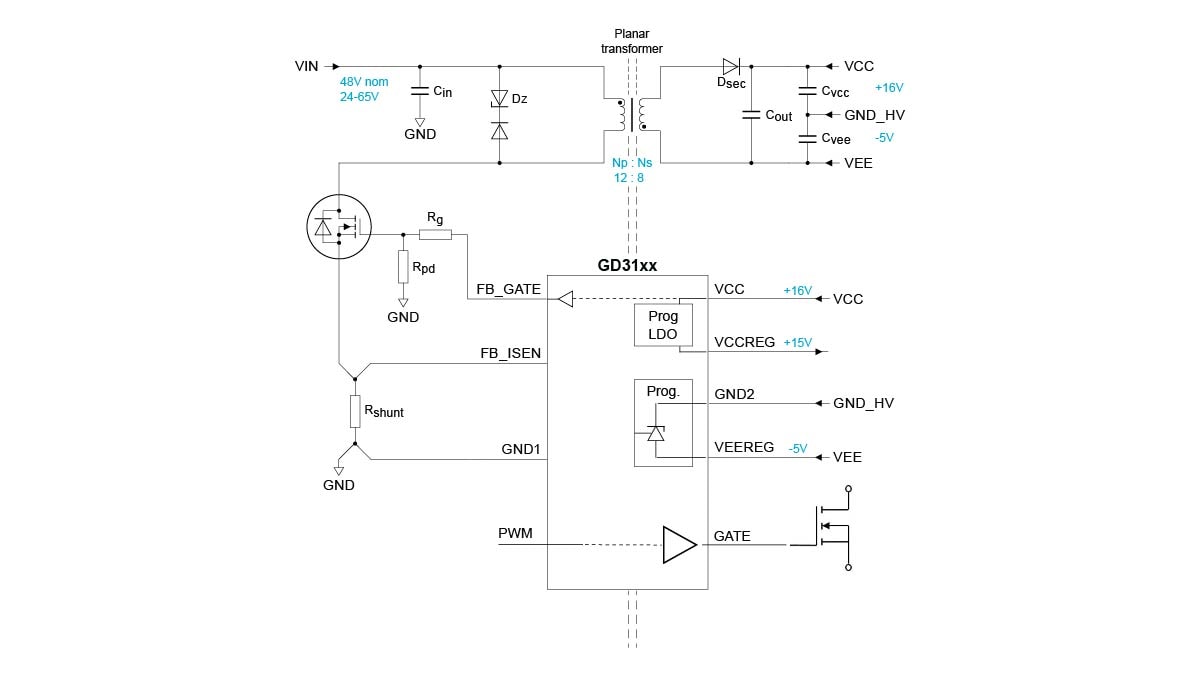

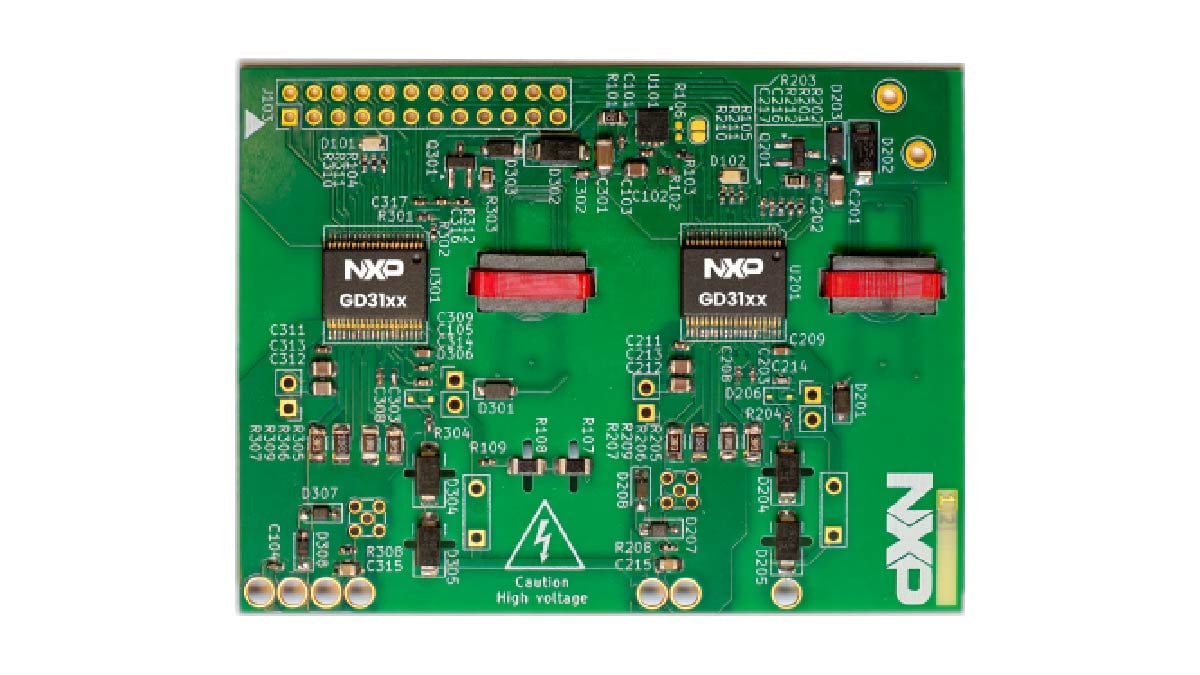

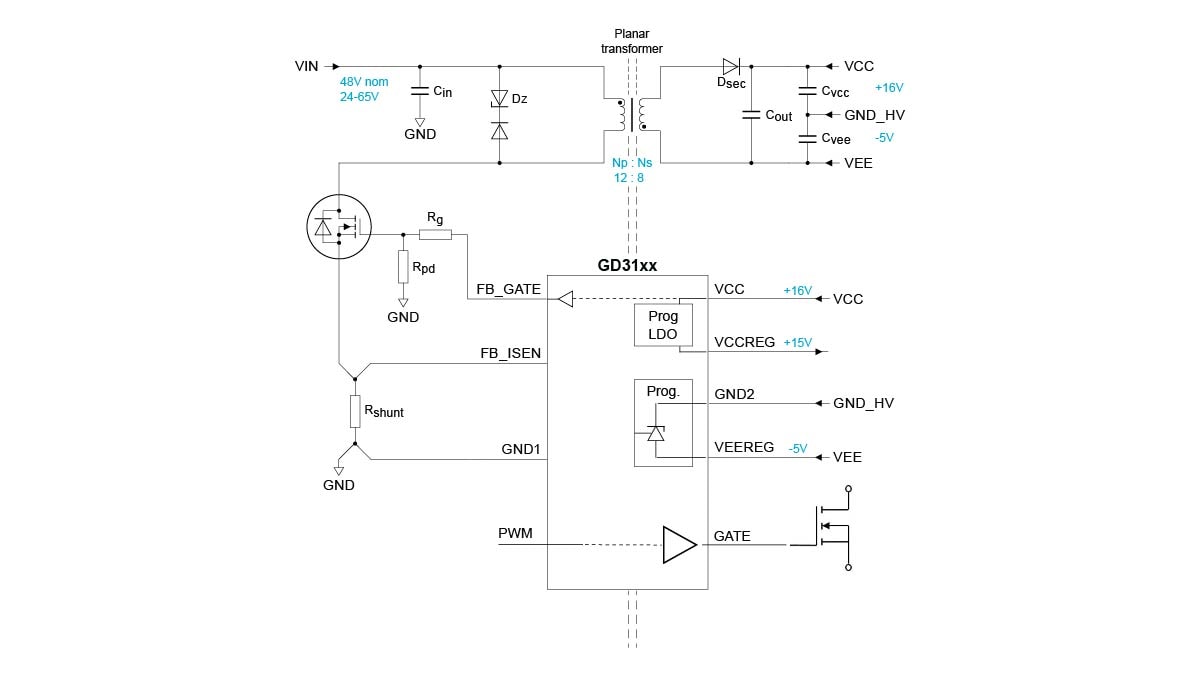

本文介绍的演示平台采用恩智浦GD31xx系列的两个栅极驱动器,每个驱动器均通过板载平面变压器控制其隔离高压侧电源。栅极驱动器确保闭环运行,实现精确的电压调节和快速的负载响应。 正电压后调节采用LDO,而负偏压后调节则通过分流稳压器完成,确保栅极驱动无噪声并支持动态可编程性(见图2)。 典型电压调节精度低于2%,负电压调节性能相当于类TL431分流IC,同时闭环运行有效降低功耗。

图2——原理图(通过GD31xx进行控制和后调节)

图2——原理图(通过GD31xx进行控制和后调节) 下载

框图获取更佳的体验。

GD3162高压隔离栅极驱动器突破了功率转换器在密度优化和效率提升方面的界限。详细了解GD3162栅极驱动器。

变压器的设计与性能

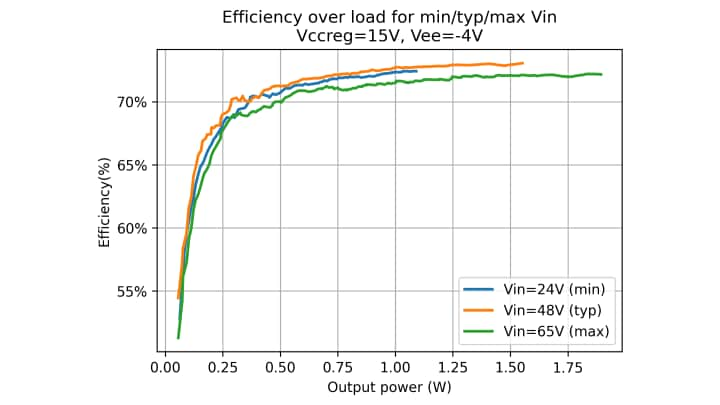

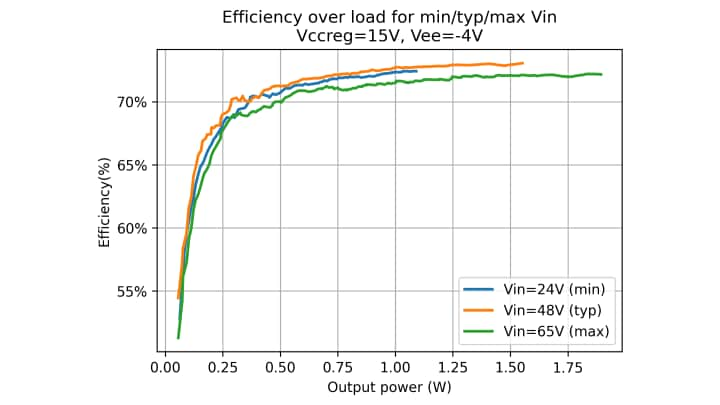

该变压器适用于48V标称输入,支持24V-65V的输入范围(全输出功率),并在1W功率下提供+15V/-4V输出。这使其能够在20kHz下驱动约2µC的栅极电荷。峰值效率高达74%(见图3),在低输出功率条件下,这是一个合理的数值,其中栅极驱动器的静态功耗对整体效率影响较大。

图3——最小/典型/最大Vin的效率过载

图3——最小/典型/最大Vin的效率过载

平面变压器的优势

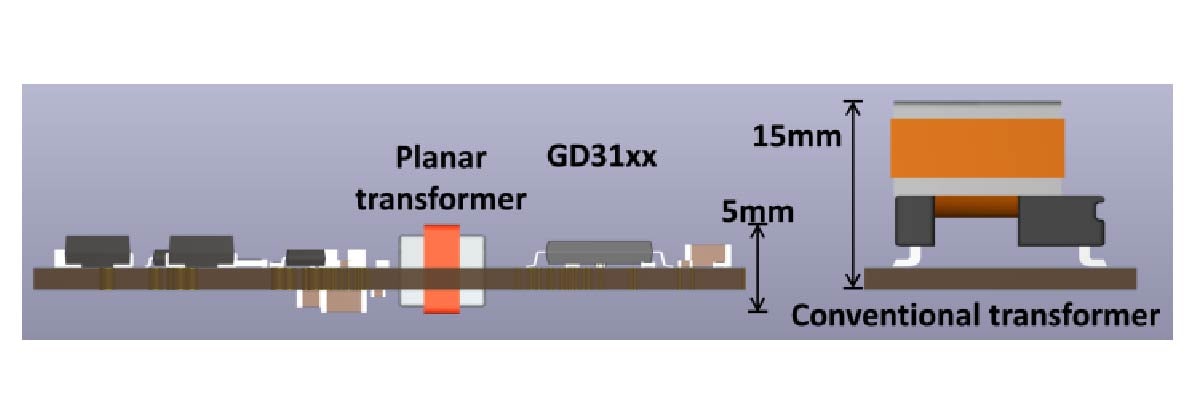

为何平面变压器适用于此类应用?典型的逆变器由垂直堆叠的功率模块、栅极驱动板和控制板组成。通过缩小这些板之间的垂直间距,可以显著提升逆变器的功率密度。由于辅助电源变压器通常是栅极驱动板上最高的组件,采用平面变压器能有效降低整体高度,增强机械鲁棒性。

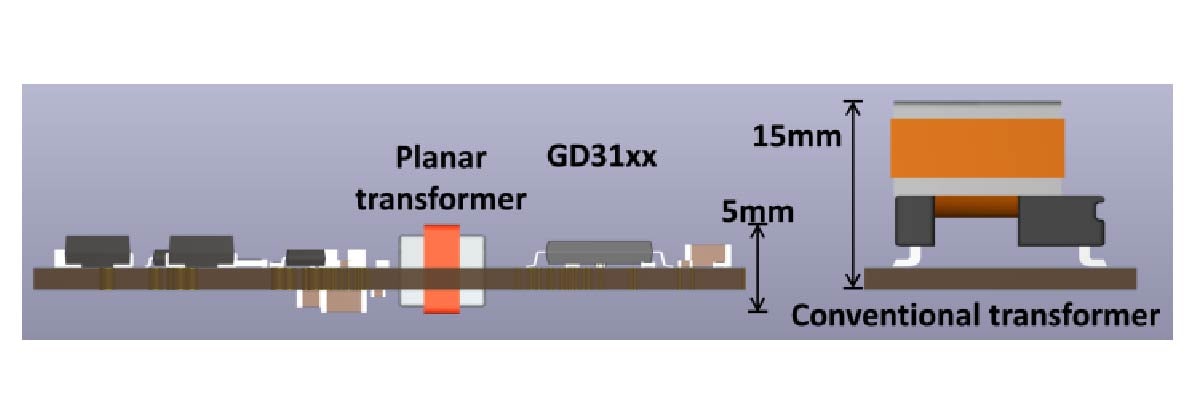

图4——平面变压器和传统变压器的高度比较

图4——平面变压器和传统变压器的高度比较

此外,降低组件高度能使质心更低,从而提升抗振能力。该演示平台采用紧凑型PCB解决方案,尺寸仅11×19mm,包括板厚在内,总高度不足5mm(见图4)。 与传统变压器设计相比,该方案高度降低3倍,同时功率密度提升28%。

设计考量与权衡

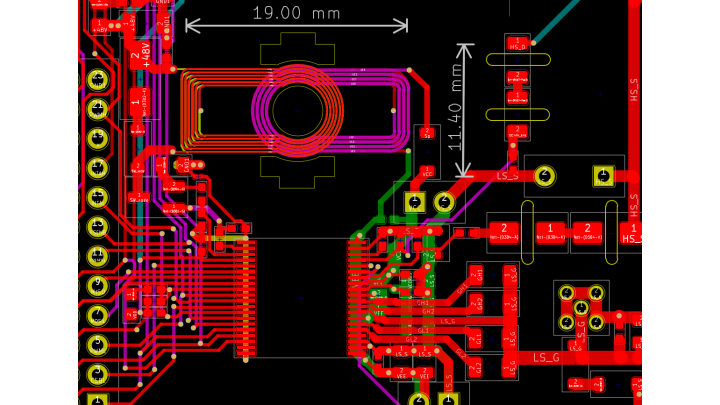

变压器设计优化需在漏电感(影响能效)与绕组间电容(影响共模噪声)之间取得平衡。在本设计中,通过微调PCB层叠,利用6层结构的不同介电厚度,达成了性能优化与设计平衡,L leak =5% Lpri,Cww=4.3pF。此外,高达3.5kV的高压测试验证了其与最新SiC和IGBT功率模块的兼容性。

图5——低边栅极驱动器及其相关变压器的布局图

图5——低边栅极驱动器及其相关变压器的布局图

尽管平面变压器具有诸多优势,但其应用尚未普及。在大规模生产中集成该设计时,仍需考虑诸多挑战。 与传统分立变压器相比,铁氧体磁芯组的原材料成本可能更具吸引力,但安装方案的成本同样不可忽视。组装过程通常涉及粘合剂,并可能使用弹簧夹加固,以确保磁芯半部稳固贴合PCB。 这一关键步骤对于提升机械稳定性和保持电气性能至关重要,特别是磁芯的最终气隙。

此外,为确保变压器性能,所需的PCB公差控制及层叠可能会增加PCB的制造成本。在这种情况下,采用基于模块的平面变压器或许是更可行的替代方案,可将PCB设计的复杂性限制在变压器区域,而非整个板。

高级控制功能的优势概述

用于汽车逆变器的平面变压器设计提供了显著优势,使工程师能够进一步突破功率转换器的密度限制。恩智浦GD31xx栅极驱动器凭借先进控制功能与高集成度,提供灵活的解决方案,适用于多种半导体技术的变压器设计及电源应用。这一通用性使工程师能够在多个平台上开发可扩展、可复用的解决方案,有效提升现代电源系统的能效与可靠性。